液壓系統技術發展進入新階段,企業該如何應對?

根據智能制造和自動化水平的不斷提升,液壓系統在工業領域的應用也進入了一個新的階段。以“液壓站”為核心的液壓控制單元,正朝著更高效、更集成、更智能的方向不斷演進。面對技術的持續更新,企業該如何調整策略、把握發展機遇,是當前制造行業普遍關注的問題。

一、技術升級推動系統轉型

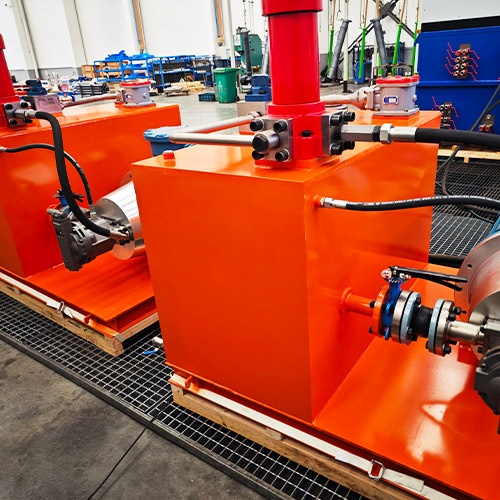

液壓系統早期以穩定性和承壓能力著稱,但在當前多元化生產需求下,傳統液壓站在控制精度、響應速度以及系統集成度方面已面臨挑戰。新一代液壓站在設計上更注重模塊化與智能化,具備更高的靈活性,能更好地適配復雜工況。

隨著傳感技術與數字控制技術的融合,液壓站逐步實現與PLC、工業網絡等系統的無縫連接。這種趨勢不僅提升了設備運行的效率,也為故障診斷與遠程維護提供了技術基礎。

二、市場需求引導企業轉型

不同于以往單一功能的設備需求,當前客戶更關注系統的綜合性能和長周期穩定運行能力。這意味著企業不僅要在液壓站的設計和制造上下功夫,還需要在選型、安裝、調試和售后等環節提供更具針對性的服務。

企業若想在激烈的市場競爭中脫穎而出,需要通過技術儲備與產品迭代,打造多場景適用的液壓解決方案。特別是在冶金、機床、工程機械等行業,定制化液壓站已成為提升產品附加值的重要手段。

三、人才與管理是關鍵支撐

技術的發展離不開專業人才的支撐。企業在應對液壓技術變革時,應加大在研發與工程師團隊方面的投入。定期組織技術培訓、引入先進的設計軟件、建設數字化管理平臺,都是提高企業競爭力的有效途徑。

同時,科學的管理體系同樣不可忽視。從項目立項、方案設計,到設備交付與運行監測,建立標準化流程不僅有助于保障液壓站質量,也有利于企業持續優化運營成本。

四、未來布局需未雨綢繆

面對技術革新帶來的不確定性,企業應保持對前沿技術的敏感度,積*參與行業交流,關注上下游產業鏈的變化,探索更多跨界合作的可能。例如,結合液壓技術與人工智能、大數據分析等新興技術,可能為液壓站在預測性維護和運行優化方面打開新的空間。

結語

液壓技術的發展正在引領工業裝備向更高層次邁進。企業*有緊跟趨勢、不斷創新,才能在未來的競爭中保持優勢。液壓站作為液壓系統中的重要組成部分,其設計與應用水平,已成為衡量企業綜合實力的重要指標。

相關新聞

-

面對掘進過程中的劇烈振動,液壓油缸的連接部件如何保障長期可靠?

掘進機在隧道、礦井等工程中作業時,常面臨巖層破碎、刀盤切割等引發的劇烈振動。這種振動不僅來源于掘進過程中的機械沖擊(如刀具與巖石碰撞),還包括設備行走、換向動作及圍巖不均勻受力產生的動態載荷。作為掘進機核心執行元件,液壓油缸的連接部件(如缸··· -

為何您的生產線頻繁停機?定制液壓油缸能否提升運行穩定性?

在工業生產過程中,生產線停機是影響整體效率的重要因素之一。通過分析停機現象背后的技術原因,采取有針對性的改進措施,有助于提升設備的運行穩定性。生產線停機的常見技術因素設備運行中的停機通常與多個技術環節相關。液壓系統作為生產線的核心組成部分,··· -

在隧道內的粉塵與潮濕環境中,掘進機液壓油缸如何提升防腐蝕與防塵能力?

隧道掘進機(TBM)在地下工程施工中承擔著核心掘進任務,其液壓油缸作為支撐、推進及姿態調整的關鍵執行元件,長期處于粉塵濃度高、空氣濕度大的密閉環境中。粉塵顆粒(如巖石碎屑、礦粉)與潮濕空氣(含水蒸氣或滲漏水汽)的協同作用,會加速油缸表面銹蝕、密··· -

掘進機液壓油缸在*高負載下,如何從設計上避免活塞桿的彎曲變形?

掘進機作為隧道、礦井等地下工程的核心裝備,其液壓油缸承擔著頂推、支撐及姿態調整等關鍵功能,常需承受數十噸甚至上百噸的*高負載。在實際作業中,部分油缸因活塞桿彎曲變形引發故障,不僅影響掘進效率,還可能增加設備維修成本與安全風險。從行業實踐來看··· -

鑿巖臺車液壓油缸在*高沖擊壓力下,如何有效避免密封件瞬間擊穿?

鑿巖臺車在隧道掘進、礦山開采等場景中,常面臨高頻換向、負載突變等復雜工況,其液壓油缸內部可能產生瞬時高壓(俗稱“沖擊壓力”)。當沖擊壓力超過常規設計閾值(如系統工作壓力的2-3倍甚至更高)時,密封件(如活塞環、導向帶、Yx形圈等)易因瞬間高壓沖擊··· -

您的鑿巖臺車液壓油缸是否因內部沖擊導致早期開裂與漏油?

在隧道掘進、礦山開采等工程作業中,鑿巖臺車的液壓油缸如同設備的“肌肉”,承擔著精準推進、靈活回退及姿態調整的關鍵任務。然而,不少設備用戶發現:部分油缸在未達到設計壽命時,就出現了缸筒開裂、活塞桿漏油等異常現象,不僅影響作業效率,還增加了維修···

蘇公網安備32021102001991

蘇公網安備32021102001991